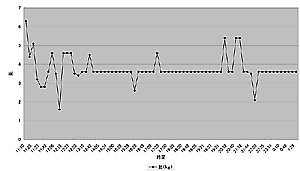

|

| 写真8 砂鉄投入のようす |

|

| 写真9 操業のようす |

(1)炉構築時において

・炉壁の粘土ブロックについて

炉を構築する粘土ブロックは、直方体状のブロック同士を付けようとすると、必然的にブロック側面は、片側が凹み、片側が凸状になる。さらに、上方から叩くため、ブロックの下位が弧状を呈するようになる。この形態は、まさに図7に示した猪倉A遺跡の事例と同様なものであり、当初から意識して形状を整えたものではないと思われた(註3)。

・基礎構造について

基礎構造は、炉下部の乾燥の他、炉壁の倒壊を防ぐための土台作りもかねていると思われる。内部でマキを焚き、これが燃えている状態で叩き締めるが、木炭(あるいはオキ)の状態では、どうしても締まっていかない。このため、火に土などを被せて叩き締めたが、この方法だと非常に堅固なものになる。したがって、基礎構造構築時は、土などを被せて叩き締めた可能性が考えられる。(輻射熱を防ぐためにも土をかぶせるのではないだろうか。調査事例の中でも、基礎構造堆積土中は木炭混じりの土砂が多い。)。

・炉と送付装置の掘削順序について

炉と送風装置の掘削順序は、踏みふいご掘形→送風溝→基礎構造の順番が考えられる。まず、ふいご掘形を掘って送風孔からの風の通り道を確保した後に、送風溝を掘削する。その後に基礎構造部分を、送風溝の間に設置・掘削するものと思われる。これが逆だと、基礎構造の上端と送風溝の底面、さらに送風溝の底面と踏みふいご掘形送風孔の底面の接続が非常にむずかしい。したがって、送風溝の底面レベルが解れば、羽口の設置位置がある程度推測できることになる。

なお、送風溝の構成素材であるが、素掘りのトンネルとは考えられず、なんらかの芯材があったものと思われる。芯材は竹等では強度が弱いため、丸太材を半裁して中を刳りぬいたようなものが考えられる。調査事例で送風溝が緩やかに湾曲するのも、この芯材との関連があるかもしれない。今後の調査事例に期待したい。

|

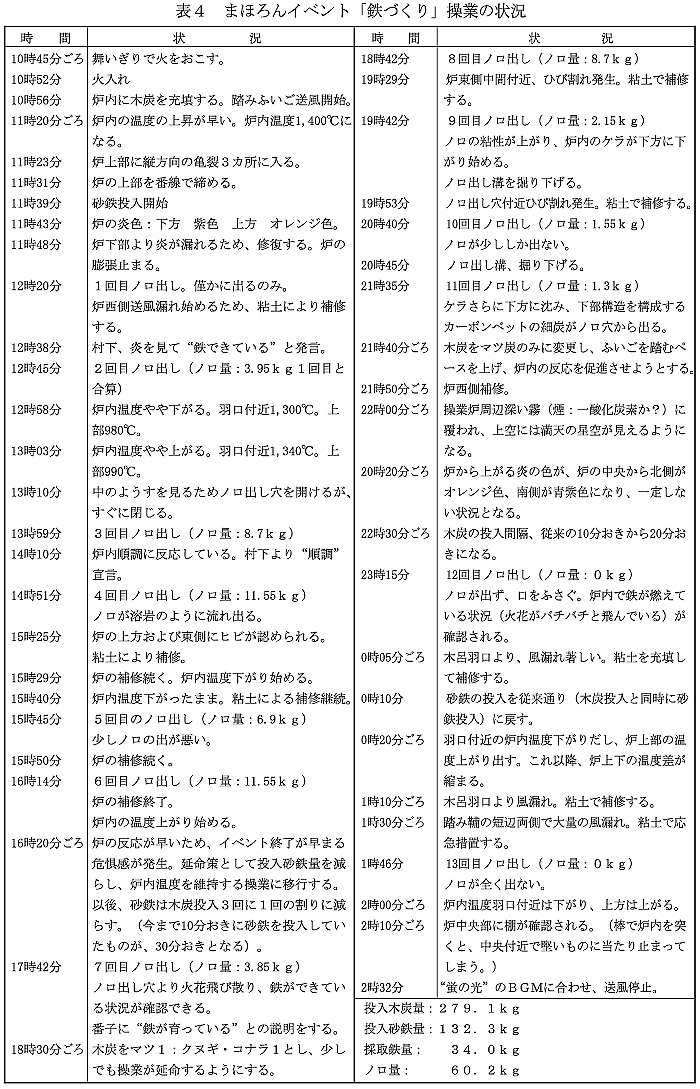

| 表5 「鉄づくり」イベント砂鉄・木炭投入一覧 【砂鉄・大信村採取】 【木炭・マツ主】 【砂鉄・大信村採取】 【木炭・マツ主】 |

|

(2)操業の結果

|

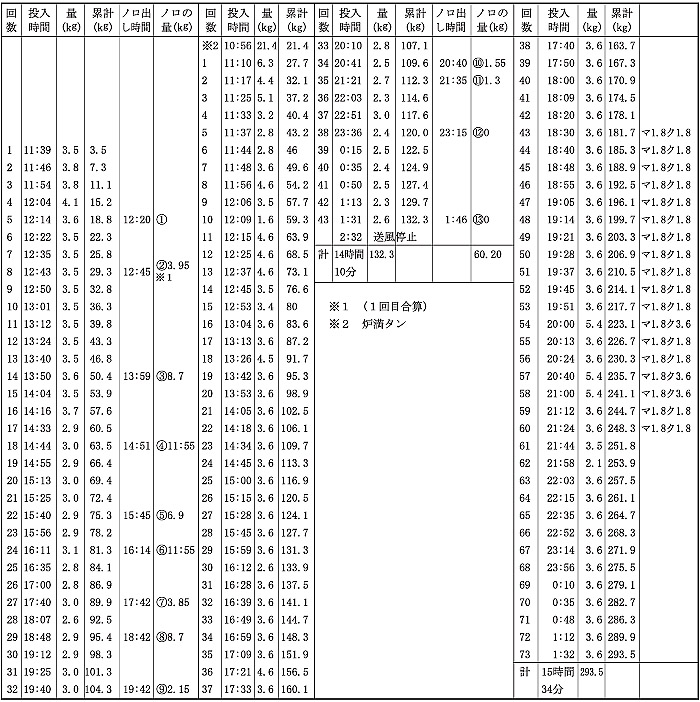

| 図8 砂鉄・木炭投入量一覧 |

|

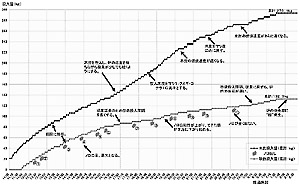

| 図9 木炭投入量(kg) |

|

| 図10 砂鉄投入量一覧 |

・砂鉄・木炭の投入量と、産出鉄の重量・排滓量

砂鉄投入量:132.3kg

木炭投入量:279.1kg

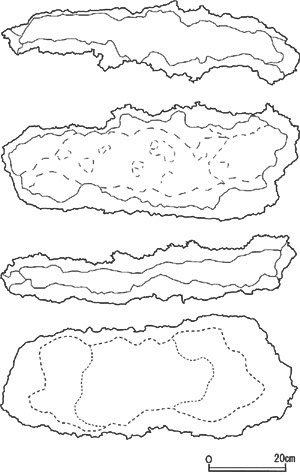

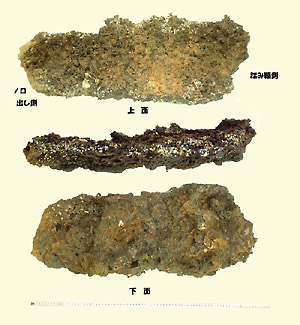

産出鉄:34.0kg(写真11・図12参照:大きさ長さ82cm、幅31cm、厚さ7〜11cm)

鉄滓量:流出滓60.2kg

炉内滓1.8kg

含鉄鉄滓2.0kg(鉄塊と鉄滓が混じり合ったもの。ハンマーで叩くと鉄と分かれる。)

*砂鉄と木炭の投入割合が1:2であるのは、炉材の浸食から操業終了が早まる危惧が生じ、イベントの継続維持のため砂鉄の投入回数を減らしたからである。図8中の砂鉄の投入ラインが午後4時ごろから穏やかであるのは、このためである。

この結果、炉内では羽口直上の温度が下がり、生成された鉄は基礎構造まで沈降し、炉の最下位部と羽口上方の2箇所に温度の高い状況が発生した。砂鉄の反応は羽口の上方に移り、これによりいわゆる棚吊りが生じたが、ノロはほとんど形成されなかった。

・炉の状態

操業後、すぐに炉の解体をおこなった。このため、解体の記録は簡単な写真撮影のみである。

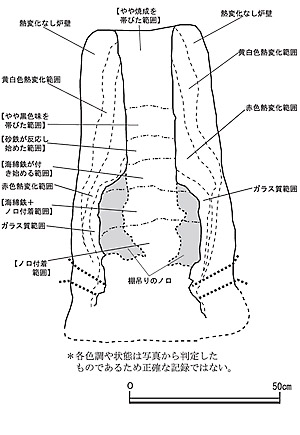

図11及び写真10に炉の横断面を示した。炉壁の浸食が羽口のかなり上方まで及んでいるのは、棚吊りの結果と思われる。 砂鉄の反応は、炉頂部から35cm下がった部分からみられ、炉壁にノロが付着するのは、炉頂から55cmほど下がったところ(羽口からは30cmほど上方)からである。

解体後、ノロが付着した炉壁はやや現状を保っているが、これ以外の部分の炉壁は、風雨等にさらされ、風化し土壌化している。

・炉材粘土

今回の製鉄炉の操業では、大信村産の粘土を使用した。製鉄炉の操業においては、炉材粘土が最も重要であり、砂鉄と相性のよい粘土選択が、非常に大切なことであることが知られた。古代の製鉄炉の立地条件の中で、砂鉄が採取でき、木炭となる雑木林があることなどがよく挙げられているが、最も肝要なことは、炉材の粘土選択であると思われる。

しかも、その粘土は、砂鉄が反応する際、溶出しなおかつ送風の羽口の口を塞がないものでなくてはならない。このため、砂鉄と相性のよい粘土が採取できる場所に、製鉄炉が立地しているとも推定できる。

・炉内滓の少なさ

鉄滓は基本的に流出滓であり、炉内に堆積したいわゆる炉内滓は、生成されたケラの上部に貼り付いていたものであり、ハンマー等で叩くと壊れ、はがれたものであった。生成鉄と滓が複雑に絡み合った含鉄鉄滓も僅かだが認められた。これらは、明確に鉄とノロが分離できなかったものであり、炉外に流出できなかったものと判断している。

製鉄遺跡から確認される炉内滓と呼ばれるような鉄滓は、確認できなかったし、その量は非常に少ない。このことは、炉内滓の生成プロセスや、そもそも炉内滓とは何なのかという新たな問題を提示しているのではないだろうか。

・いわゆる炉底塊・炉底滓とは?

今回の操業において、炉底に認められたのは、生成物であるケラであった。ケラの状況は写真11や図12に示したが、これの底面の状態は、調査事例に見られるような、いわゆる炉底塊・炉底滓とは明らかに異なっているし、整合性は認められない。遺跡出土の炉底塊・炉底滓の見直しが必須であり、さらに、古代の製鉄操業、すなわち生成物の捉え方も検討していかなければならない。

|

|

| 図11 操業後の炉 | 図12 生成されたケラ |

|

|

| 写真10 炉解体のようす | 写真11 生成された鉄塊(ケラ) |