〔10〕 笊内37号横穴墓出土鉄製轡の復元製作 山田 琢

1 出土品の観察と計測

平成11年4月10日、福島県立博物館にて出土品の観察と計測を行った。計測には1/100㎜まで計測可能なデジタルノギス、スケール、ルーペを用いた。しかし銜、引手は腐食が激しく、錆の剥離も多くみられた(写真1,2)。復元製作に必要なデータを収集するには様々な角度からの計測が必要ではあったが、出土品は破損し易い状態であったため細部にわたる正確な計測は不可能であった。出土品の観察から銜、引手は鉄製であり、金銅板や、緑青の痕跡は発見できないことから鉄地のままの状態であったと考えられた。銜は両端に輪環が成形された2つの部品が鎖状に接合されており、その先端側に鏡板が装着されていた(写真1)。片側の鏡板は、裏板の銜との接合部分が切り離されており、鏡板のかしめ接合部分を詳しく観察する事ができた(写真3)。切り取られた裏板部分には、その中央部に長方形に盛り上がった部分が観察できた。このことから鏡板の銜への取り付けは、銜の先端輪環部を削って成形し、その部分をかしめに使用しているのではないかと推測できた。引手は鏡板を取り付けられた輪環部に鎖状に連結されていた。引手の長さは引手環を除いた全長が136㎜であり輪環部分を除く棒材部分の直径はおよそ9㎜であった(写真2)。輪環を含んだ銜の長さは、右側90㎜、左側86㎜であった。銜は棒状部分、輪環部分とも断面形状は方形に近く感じられた。轡の各部の材料は、軸材よりも輪環部の方がやや細身であり、輪環部分の断面形状は軸部分よりもやや方形になっていた。銜、引手共に棒状の部分は錆、剥離等で断面形状をはっきりと判別出来ない部分が多かった。X線写真の観察から各部棒材の直径は引手部分で直径9㎜前後、銜部分は10㎜前後の材料ではないかと推測できた。

2 鉄材の接合方法

1)接合方法について

銜、引手部分は棒の先端を輪環状に成形したものであった。出土品の観察では、輪環部分に亀裂や他の部品との接合痕、棒材の厚みや太さの極端な差などは全く発見出来なかった。錆によって破損している輪環部分もあるが、どの部分からも接合の痕跡は発見できなかった。鎖状に連結するためには輪環部を何らかの方法で接合を行い成形する必要があると思われた。接合を行って輪環を成形した場合、その接合方法に、かしめ、折り返し、鑞付けなど様々な方法が考えられた。鑞付けによる接続では、異種金属を用いるため痕跡は残るであろう。折り返しや、かしめなどの方法をとった場合、接続の痕跡を表面上では見えなくする方法も可能だと考えられた。しかし錆などによる破損がひどい状態であればその痕跡は表面に現れていても良いのではないかと思われた。出土品からは接合の痕跡と思われる箇所は発見できないため、これらの方法で製作された可能性は低いと考えられた。輪環の接合には接合の痕跡が残りにくい鍛接方法が採られたのではないかと推測できた。

鍛接とは鉄材同士を接合面の酸化を防止した状態で融点近くまで加熱し、圧着接合をすることである。この接合方法であれば、接合痕を無くすこともでき、強度も維持する事が可能である。鍛接を行うには、次の点が重要である。

①接合面の面積を出来る限り大きくすること

②接合面の酸化を防止すること

③加熱後に金槌などで叩いて圧着が出来ること

④加熱時に接合する部品の温度を同じに保つこと

鍛接を行うには加熱時の温度管理と、密着面の状態、密着方法が重要である。実験では、密着面の酸化防止剤として硼砂を用いて鍛接を行った。

2)鍛接を行った箇所の特定

鍛接箇所の考察は、鎖状に連結することを想定した状態で鍛接実験を行い、鍛接方法を仮定することから鍛接箇所を想定することとした。輪環を鍛接で成形するためには、鍛接部を輪環に通す材料が邪魔にならない位置にする事、圧着を行い易い形状にする事が重要であった。轡の復元製作に最も重要と思われる点は鎖状に連結した状態での鍛接部分の圧着ではないかと考えられた。輪環を単体で成形するのであれば材料のどの角度からも叩くことが出来るため問題はないと考えられる。しかし鎖状に連結した状態にするためには、連結する一方の輪環にもう一方の輪環を通した状態で鍛接を行わなければならない。そのため鍛接する部位と圧着方法に制約が出来てくることが予想できた。

3 各部品の接合部位についての考察

鍛造によってどのようにすれば輪環を製作できるかを製作実験から考えることとした。実材を用いて想定できる輪環の製作実験を行い、この実験結果から鎖状に連結するために適した方法を選択することとした。想定した製作方法は表1にまとめた。出土品の計測値から各部とも直径9㎜以上の部分が見あたらないため、9㎜前後の材料の使用を前提として製作方法を考えることとした。鋼材は現在市販されているものを使用した。

| 表1 推測した轡の鍛造方法 | ||||

| 材料 | 成形方法 | 接合 | 強度 | 問題点 |

| 9mm前後 の棒材を 使用 |

環部分を一体成形 | 接合なし | 良 | 輪環部に隙間が残る |

| 棒端部を鍛接 | 良 | 鍛接部の整形が必要 | ||

| 輪環部を別形成する | 鍛接で成形された輪環 を,別の棒材先端に鍛 接する |

不可 | 輪環部と棒の鍛接に不備が多 い |

|

| 平角棒を 使用 |

中央部に切り割りを入 れる |

なし。 一体成形による輪環成 形 |

良 | 接合部がないため鎖状の連結 が不可能 |

| 端部を切り割り,T字 形に成形 |

T字横棒部分を曲げる のみ |

良 | 出土品の輪環部の亀裂が発見 できない |

|

| T字横棒部分を曲げて 環状に鍛接 |

良 | 鎖状に連結する場合,鍛接が 困難になる |

||

1)丸棒材を材料とした鍛造実験

(1) 接合せずに輪環をつくる

鍛接を行わず、棒材を環状に曲げるだけで輪環を製作することは容易に出来た。実験では9㎜の棒材の先端部を、曲げ始めの部位に接する様に輪環型に曲げて製作した。実験で製作したものは、輪環部がやや涙形になってしまった。接合加工を行わない状態ではあるが轡として使用するための輪環の引っ張り強度としては十分であった。しかし輪環部分に隙間が残ってしまい出土品の形状とは異なるため、この方法での製作は考えられなかった。

(2) 棒の先端部を輪環形に曲げて鍛接する

鍛接を行わない方法で輪環製作の実験をした試作品の形状から、どの位置で鍛接を行うべきかを考えた。棒材の先端を曲げて輪環を製作した場合、棒材の端部を軸部分と鍛接する事で閉じられた輪環を製作する事が出来る。そこで輪環状にした先端部を軸部分に重ねて鍛接を行うことから実験を始めた。先端部を軸部に重ねて鍛接するのは、輪環を閉じる事に関しては容易に行うことが出来た。輪環の強度としては十分ではあるが、出来上がった輪環の形状がやや涙形になり出土品のものとは異なっていた。また鍛接を行った部分には棒材の重なり合った部分で深い窪みが出来てしまった。この方法では曲げる棒材の長さを設定しておくことで、輪環の大きさを設定することも可能であった。しかし接合部が目立たない鍛接を行うためには端部の形状をあらかじめ整形し易い状態にしなくてはならないことがわかった。

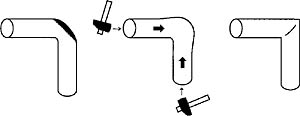

(3) 別作りの輪環を鍛接

棒材の先端に輪環のみを鍛接する実験は、鍛接部の強度が問題点となった。輪環単体の鍛接成形は棒材の先端を斜めに叩きつぶし、リング形に曲げて鍛接を行うことで成形できた。しかし輪環と棒材の接合では、棒の断面を接合面にした鍛接は不可能であった。接合面も小さく、輪環に密着させる際に叩く箇所が無いことが原因であった。このほかに輪環を棒材に鍛接するには、2通りの方法が考えられた。

|

|

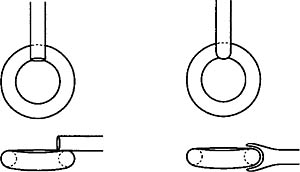

| 図1 | 図2 |

①輪環に棒材を重ねて鍛接(図1)

②棒材の先端を割り開き、輪環をはさんで鍛接(図2)

強度の点から考えると、鍛接面積を多く出来る②の方法が良いのではないかと考えたが、実際には棒材の先端部を割り開くことが困難であること、鍛接時に圧着させるために金槌で叩く部分が少ないことなどから、かろうじて接合しているという状態までにしか成形出来なかった。重ねて鍛接する方法は容易に接合させられるが、輪環に軸材が食い込むような状態となり鍛接後の整形が非常に困難であった。これらの事からこの方法での製作は考えられなかった。

2)平角棒を材料とした鍛造実験

(1) 打ち抜きによる輪環の製作

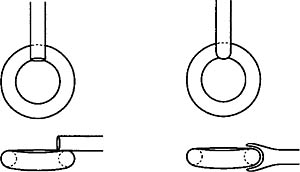

打ち抜きは材料の中央部に鏨で孔を開け、その部分を延ばして輪環にする方法である(図3)。この方法は鍛造技法でしか出来ない成形方法である。この方法で鍛造成形を行えば繋目の無い輪環を成形することが出来る。しかし輪環部分を延ばして成形するため、輪環の寸法を整えることは困難であった。また出来上がる輪環にはつなぎ目が存在しないため、この方法だけで鎖状に連結した部分を製作することは不可能であった。連結部分では、鍛接による輪環を組み合わせなければならなかった。

|

||

| 1.切り鏨で孔をあける | 2.棒鏨で孔を広げる | 3.金床で形を整える |

| 図3 抜き打ちによる輪環の製作工程 | ||

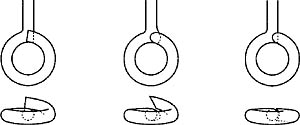

(2) 棒材をT字形に鍛造して輪環をつくる

仕上がり寸法よりも太めの材料を用いて輪環を製作する方法として、T字形に鍛造した材料からの輪環の製作方法を実験した(図4)。実験には9㎜×16㎜の断面を持つ平角棒を使用し、鍛接は輪環の中央部分で行った。棒材の先端部分を約20㎜の長さで中心線に沿って切り割り、その部分を左右に開きT字形に鍛造した(写真4)。T字形の横線部分の鍛接面をより多くするために先端部を斜めに薄く打ち延べた。斜めに打ち延べた先端部分が重なるように成形し鍛接を行うことで輪環の製作を行った(写真5)。この方法では鍛接面を圧着するためには輪環部を平らな金床の上で叩かなければならかった。このため輪環部の断面形状が四角形になってしまった。鍛接を行った後にヤスリによる整形を行えば断面形状を丸く仕上げることは可能である。しかし鎖状に連結を行った場合ヤスリによる成形は困難ではないかと推測できた。実験では輪環部を円錐形の変形金床に当てて整形しなければ輪環を円形に製作する事ができなかった。このため鎖状に連結した後では輪環部の整形が難しいことが解った。また輪環の整形時にも輪環部が延びる可能性があり同じ大きさに輪環を仕上げにくい事が多かった。T字形の横棒部分の長さが輪環の大きさを決めるが、この部分を曲げる際に横棒の延びを一定に保つ事が難しいため、製作する輪環の大きさを設定する事が困難であった。これらの理由から、銜の製作には不適切な方法ではないかと考えられた。

|

|||

| 1.中心に切り込みを入れる | 2.左右に押し広げる | 3.広げた部分を打ち延べて丸棒にする | 4.輪環形に曲げた2本を重ねて鍛接 |

| 図4 T字型の材料からの輪環の製作工程 | |||

3)実験から考えられる材料と鍛造方法

実験結果から輪環を製作するためには、鍛接を行う箇所が輪環上にない方が望ましいことが解った。また輪環の大きさを調整できることが鎖状に連結するために重要だと感じた。この2つの事から、丸棒材を用いて軸部分で鍛接を行う方法が最も適しているのではないかと考えられた。これまでの実験では、鍛接部分の出来上がりの形に問題があるため、鍛接部分の形状を考えなければならなかった。また材料先端部分の形状を変化させることで、出来上がる輪環の形状とその強度は大きく異なると考えられた。そのため直径9㎜の棒材を用いて実験を行うこととした。

|

||

| 1.先端部は棒材のまま軸に重ねる | 2.先端部を薄く打ち延べて鍛接する | 3.先端部を割り開き軸材をはさみこむ |

| 図5 棒材の先端部を軸に重ねる実験工程 | ||

(1) 軸部分に重ねて鍛接をする

棒材の先端部を軸部分に重ねて鍛接を行った場合(図5)、鍛接は容易に行うことが可能ではあったが、材料が重なった部分に大きな溝が残ってしまった(写真6)。この溝(窪み)は棒材のまま重ねた場合が最も顕著に現れた。この溝をなくすために重なる部分をL字形に曲げる、重なり合う部分を斜めに薄く打ち延べるなどをして実験を行ったが、完全に無くすことは出来なかった(写真7)。鍛接は溶接と異なり、溶けあって結合するわけではない。そのため材料を重ねることで出来る段差や隙間は材料自体を打ち延べて埋める、あるいは接合部の段差を無くすようにあらかじめ接合面の加工を行う必要性があった。しかし材料を「重ねる」鍛接は想像していた以上に鍛接後の輪環の整形が困難であった。これらを考えると、軸部に材料を重ねて鍛接を行うことは鍛造での輪環の製作には不適切ではないかと考えられた。

(2) 軸部分の側面での鍛接

輪環状に曲げた棒材先端部を軸の側面に沿わせ鍛接する方法は、圧着するために叩く箇所が重要なポイントであった。鍛接を確実に行うには鍛接面積をより大きくしなければならないが、あまりに大きすぎても鍛接後の整形を困難にすることになってしまった。実験では表2にあるように4種類の先端部の形状で試作を行った。この結果、先端部をL字形に曲げ、軸に沿うようにくさび型に薄く打ち延べた状態での鍛接が最も適していると考えられた(写真8)。棒材の端部をあらかじめL字形に曲げた状態での鍛接は、出土品の輪環部の形状に似たものを製作することが出来た。しかし、いくつかの実験品の輪環には、輪環の軸との連結部に窪みが残ることや、軸付け根部分に段差が現れることが多かった。軸の側面での鍛接はL字形の縦線部分を背中合わせになる状態に合わせ、鍛接を行うこととなる。L字形の縦線部分が鍛接面であり、90度に曲げられた角部分は輪環部分の内側の円弧上で接することとなる。このためL字形に曲

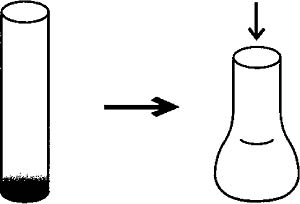

ーる部分は、角材を90度につないだ形になる様に鍛造しなければならなかった。金属の棒材を、鍛造技法で太さを変えずに角をしっかりと90度に曲げるということは困難な事であった。棒材を90度で形成するために「据込み」という方法で鍛造を行った(図6)。角部分に向かって他の部分から材料を寄せていけば、質量が増すために曲げた角を形成する事が可能である。実験では90度に曲げた棒材の一辺を万力に固定し、異なる一辺の端部を角に向かって金槌で叩いて据込みを行った(図7)。もう一方の辺からも据込みを行い、角部分に十分な材料を寄せ終えたら平らな金床の上で整形を行った。

|

|

||

| 棒材の先端部のみを加熱し、軸方向に叩くことで押しつぶされて材料の太さが増す | 1.曲げた部分のみを加熱する | 2.軸双方から据込みを行う | 3.材料の太さを整える |

| 図6 据込み | 図7 据込みによる曲げ加工の工程 | ||

5)材料について

実験では市販の丸鋼材を使用していたが、鍛接を行った後にもう一度加熱し鍛造整形を行うと、鍛接部分に亀裂が入ってしまうことが多かった。当初鍛接不良だと思い再度鍛接を行ったのだが、それでも亀裂が入ってしまうことがしばしば起きた。これは鍛接加工のミスではなく、鋼材の材質そのものの特性による問題なのではないかと思われた。そこで極軟鋼と呼ばれる炭素量の少ない鋼材を使用してみることとした。金属加工では成分の差により材料の堅さや加熱後の特性が変わるため、不可能な加工方法が現れる。今回の復元製作での鍛接加工でも鋼材の炭素量の違いが鍛接に影響するのではないかと考えられた。しかし復元製作に使用した鋼材の詳しい成分はメーカーからの回答が得られないためここに記載する事はできなかった。

実際に極軟鋼を使用して鍛接加工を行うと、市販の鋼材よりも鍛接による接合が容易であった。鍛接後、加熱による加工を行っても鍛接部が割れることなかった。鍛接部を極端に変形させる鍛造を行っても亀裂や剥離が起こることはなかった。

| 表2 丸棒材による鍛接実験 | ||||

| 鍛接箇所 | 端部の形状 | 鍛切状態 | 輪環部 | 問題点 |

| 端部を軸状 面部に重ね る |

丸棒 | 先端部を重ねた軸部分 の変形が著しい |

やや涙形 | 鍛接部の窪みを無くすことが困 難 |

| 重なり合う部分を斜 めに打ち延べする |

輪環基部に窪みができ る |

やや涙形 | 重なり部分の窪みを修正する材 料の量が不足している |

|

| 先端をあらかじめL 字形に曲げ,重なる 面積を増やす |

重なり合う部分の材料 の量が多いため変形が 激しい |

不定形 輪環上部 に亀裂 |

重なった部分の材料が多く整形 時に軸部分が長くなってしまう |

|

| L字形に曲げた部分 を薄く打ちのべる |

重なる部分に線状の窪 みが出来る |

やや涙形 輪環上部に 亀裂 |

輪環部に亀裂が残る | |

| 軸側面で鍛 接 |

先端部を軸に当てる | 接点が小さく鍛接は不 完全 |

やや涙形 | 圧着するために輪環型の側面を 叩かなければならず輪環部の変 形が激しい |

| 端面を中央から2分 割に割り込む |

接合面積が小さく隙間 が出来る不完全な鍛接 |

やや涙形 | 先端部の整形が困難確実な圧着 ができず,鍛接不良が起こりや すい |

|

| 先端部をL字形に曲 げる |

圧着するために叩く部 位が大きく鍛接し易い |

丸形 | 輪環基部の材料が多すぎて 整形時に軸部が細長く延びてし まう |

|

| L字形に曲げた先端 部をくさび形に薄く 打ち延べる |

圧着するために叩く部 位が大きく鍛接し易い |

丸形 | 輪環本部の整形も容易 | |

6)銜、引手の連結

(1) 連結部分の観察

銜、引手は合計4つの部品を鎖状に連結して成り立っている。引手は銜の鏡板を接続した輪環に連結されていた。銜の中央部分も鎖状に連結されていた。出土品は全体が折り重なった状態で出土しており錆による腐食のため破損の危険性が高くX線写真の撮影は撮影方向に制約があり、焼きあがった映像には重なった部分が多く鎖状に連結された部分の詳しい観察は不可能であった。

銜と鏡板の接続部分は幅約8㎜、長さ約21.3㎜の長方形の盛り上がりが観察でき、かしめによって鏡板の裏板を取り付けられたものと推測できた(写真9)。盛り上がりの形状から、銜の輪環部分を長方形の箱形に

墲閨A長方形の孔を開けた鏡板の裏板を嵌め込んでかしめを行ったのではないかと考えられた。

(2) 鎖状に接合を行う順序

銜、引手について、出土品の観察からはどの順番で鎖状に連結されたのかは不明であった。この連結の順序は各部の輪環部分の製作工程によって決まるのではないかと考えられた。そこで輪環製作の実験の結果から輪環の鍛接と鎖状に連結していく順番を仮定してみた。

①引手の手綱取り付け用の輪環部の鍛接(左右とも)

②銜の鏡板取り付け側の輪環の鍛接と整形(左右とも)

③銜の右側部分の輪環の鍛接(全長の調整を含む)

④銜の連結

⑤引手の連結

⑥鏡板のかしめ

銜部分を先に連結するとした理由は、銜部分の質量よりも引手の質量が大きいためであった。引手を先に連結してしまうと銜の連結を行うときに全体を支えることが難しくなると考えたからであった。また銜の連結部分は引手の連結部よりも輪環が小さいため、鍛接不良になった場合修正が難しいと思われた。そのため鍛接の失敗が許されない部分であるために、できる限り楽な状態で鍛接を行いたいと考えたためであった。

4 鏡板との接合

鏡板のかしめによる固定方法は、鍛造の試作品を用いて製作実験を行った。鏡板裏板の輪環の位置をマットフィルムを用いてトレースし、裏板の形状を書き加えて位置決め用のテンプレートを製作した。このテンプレートを鏡板裏板に当てて孔位置のケガキを行った。孔の大きさはX線写真からその寸法を割り出した。孔のケガキに合わせて直径5㎜の金工ドリルで孔を開け、糸鋸を用いて切断を行った(写真10)。糸鋸で開けた孔はヤスリで整えた。銜は輪環部に孔と同じ大きさで高さ約2㎜の箱形にヤスリで削り出しを行った(写真11)。はじめの実験ではそのままの状態で銜を裏板に嵌めて、金槌を用いてかしめを行った(写真12)。裏板に銜を嵌めたとき、孔から銜の削りだした部分が約1㎜飛び出した状態でかしめを行ったが、この実験ではかしめの盛り上がった痕跡が出土品よりもやや高く感じられた。そこで孔の縁をテーパー状に削り落として孔の形状をすり鉢状に加工を行った(写真13)。こうすることで銜の箱形切削部分はそのままの大きさで、かしめを行った後の盛り上がりを小さくすることができた。強度については、2つの実験品とも問題なく固定することができた。孔をすり鉢状に加工することで、かしめの面積を増すこととなり、強度的に考えると孔の縁を削ったかしめ方法での取り付けが適切ではないかと考えた。かしめを行うために万力の口金から輪環部のみが突き出た状態で軸部分を挟んで固定したのだが、金槌で叩いていくと輪環の軸と接合している部分がやや直線的に歪んでしまった。しかしこの変形した輪環は出土品の輪環部に非常によく似た形状であるため、軸部分を固定してかしめを行ったのではないかと推測できる結果であった。

5 製作実験

1)復元製作の順序について

実験の結果をもとに製作順序を考え、復元製作を行った。材料は直径10㎜の極軟鋼の丸棒材を使用した。製作順序は次の通りである。

①引手の手綱側の輪環鍛接

②引手の連結部の輪環形状の鍛造

③銜・左側部品の輪環鍛接

④銜・右側部品鏡板取り付け部の輪環の鍛接および連結部の輪環の形状鍛造

⑤銜の連結

⑥銜と引手の連結

⑦ヤスリによる仕上げ

⑧鏡板の取り付け部の切削加工

各部品とも輪環成形はすべての箇所を鍛接技法によって製作した。鍛接部の酸化防止には、実験では硼砂を使用したが、復元製作には市販の鍛接材(フラックス)を使用した。これは復元品を見学者の体験学習に使用しても破損しない強度を持たせるためであった。ただ強度を求めるだけの復元製作であれば、溶接を用いた接合が一番良い方法であるが、製作技法の視点から古代の金工技術の考察を行うためにも鍛接技法での製作は重要な点と考えた。材料の加熱にはコークスを燃料とし電動ブロワー(鞴)で空気を送り熱量を増す仕組みを持った炉を使用した。

2)引手の製作

(1) 材料の準備

引手は手綱を取り付ける部分の輪環を先に製作し、銜の連結が完了した後に反対側の輪環の製作を行うことにした。材料は約400㎜の長さで切断を行った。手綱側の輪環は軸部分からやや角度を持った状態で製作されていた(写真14)。復元製作では角度がない状態で輪環部を鍛造し、その後出土品と同じ角度になるように曲げ加工を行うこととした。

(2) 鍛接の準備

輪環部分の鍛接のため、棒材をL字形に曲げる加工を行った。輪環の製作のための準備として棒材の2カ所をL字形の曲げておく必要があった。L字形に曲げる部分は角に向かって据込みを行い、角部分の材料が不足しない状態に鍛造を行った。はじめに鍛接面となる棒材の先端部分が約18㎜になるようにL字形に曲げ加工を行った。棒材の先端部分を加熱し金床の角に材料を当てて金鎚で折り曲げた(写真15)。緩やかに折り曲がっ

ス棒材を金床の角を使用し、直角になるように成形していった。ある程度直角に曲がった後、軸部分を平らな金床の上に置き、棒材端部を角に向かって据込みを行った。据込みを行った角部分は左右に材料がはみ出して太くなってしまうため、直角に曲げた部分の左右の面を元の材料の太さになるように叩いた。さらに万力の口金に直角の内角部分が当たるように軸部分を固定し、軸方向に据込みを行った(写真16,17)。この工程を何度も繰り返して棒材を直角に曲げ込んだ。先端部分のL字形の成形ができた状態から、輪環部分の軸付け根となる部分の曲げ加工を行った。先端のL字形部分から50㎜ほどの部分を加熱し、金床の角で緩やかに曲げていった(写真18)。先端がL字形に曲がった状態の材料を曲げるために、先に曲げた部分が障害となり先端部分のL字曲げと同じ方法では成形できなかった。そのため90度に近い状態まで、平らな金床の上で加工を行った。万力の口金部分からL字形に曲がった部分を突き出した状態で固定し(写真19)、棒材端部側から角に向かって据込みを行った。そのままの状態で軸方向にも据込みを行い角部分に材料を寄せていった。平らな金床の上で角部分を修正してL字形の角部分を90度に成形していった(写真20)。

(3) 輪環部の鍛造

輪環部を鍛接状態にするために、L字形に曲げられた先端部分をあらかじめ丸く曲げる加工を行った(写真21)。鍛接後の形状まであらかじめ加工しておくことで、鍛接面の密着度や長さ、輪環の大きさの確認を行うことができた。L字形の曲げた部分をすべて加熱し、円錐形の金床を使用して鍛接面がしっかりと合う状態にまで鍛造を行った(写真22,23)。L字形部分を平らな金床である程度まで輪環状に成形し(写真24)、円錐形の金床に輪環部を嵌めて、鍛接面となる部分を大型のやとっこでつまんで鍛接面を密着させた(写真25)。この状態で鍛接面の密着面に歪みがあったため、いったん輪環を開いて鍛接面の研磨を行うこととした。曲げ加工を行った輪環部は極端に開くなどの変形をさせない限り、形状に歪みが現れにくい状態であった。鍛接面をヤスリで平らに加工し再度形状の確認を行った。形状の確認後、鍛接面に酸化防止のフラックスを塗る隙間を開けて(写真26)炉に入れて加熱した。加熱温度は炉に入った材料の色で判断した。鋼材がややオレンジ色に発色する状態まで加熱した後、炉から取り出し鍛接面の表面に浮かび上がった酸化膜を薄い金属へらで取り去って素早くフラックスを塗りつけた(写真27,28)。フラックスを塗った後、やっとこを用いて鍛接面を密着させ再び炉に入れて加熱した(写真29)。温度が低下すると、鋼材の表面が酸化してしまうため、ここまでの工程は材料の温度を下げないように素早く行わなければならない。輪環部分全体が同じ色になるまで加熱を行った後、炉から材料を取り出し平らな金床の上に軸部分を置き、鍛接面を金槌で押さえつけるように叩いて密着させた(写真30,31)。このときは鍛接面に挟まれたフラックスを押し出すように慎重に金槌を振らなければならなかった。あまり強く叩いてしまうと、鍛接面がずれでしまい、接合が不完全になってしまうからであった。鍛接が確実に行われたことを確認し、再度加熱を行って輪環部の整形を行った。この段階で、輪環部の寸法を計測値に合うように修正した(写真32)。

(4) 鍛接後の整形

鍛接を行った輪環部は温度を下げた後に、ヤスリで表面を整えた。この時に鍛接部分に亀裂や隙間などがないことを確認した。はじめに製作した輪環には鍛接部分に細い隙間が残ってしまったため、加熱を行わず金槌で叩いて修正を行った。熱間鍛造とは異なり加熱しないことで金属の表面のみを延ばすことが可能である。復元品は溝の縁部分を延ばすことでほぼ平らに修正することができた。修正を加えた輪環部に角度をつけるために加熱を行った。輪環部分を金鎚で叩いて角度を付けようとしたが軸部分が曲がってしまい輪環部のみに角度を付けることができなかった。そこで一度元の状態に戻し、輪環部のみを加熱し再度曲げ加工を行った。輪環部の曲線部分がねじれることで輪環全体に角度が付くように、やっとこを用いて曲げ加工を行った。こうすることで手綱を取り付ける輪環部は出土品と同じ状態にする事ができた(写真33)。

(5) 銜への取り付け側の輪環の成形

銜との連結を行う側の輪環部は鍛接を行う直前の段階まで棒材の成形を行った(写真34)。手綱側の輪環と同じ工程で、棒材の先端部をL字形に曲げる工程から鍛接面の成形までを行った。輪環部分を丸く曲げ、鍛接面が密着することを確認した後、そのままの状態で材料を冷却した。十分に材料が冷めた状態で輪環部の厚みや寸法をヤスリを用いて整形した。これは鎖状に連結してしまうと輪環部分の形状を整形しにくいため、鍛接の前段階でなるべく仕上がりの形状に近づけておく必要があるためであった。整形後に再度材料を加熱し、銜の輪環に嵌められるように鍛接部分を開いておいた。

3)銜部分の鍛造

(1) 輪環の鍛造

銜は2つの部品を連結した状態に鍛造を行うため、片側の部品を仕上げの段階まで加工した後、もう一方を連結する事にした。復元製作では輪環が90度直交した状態の左側の部品を、仕上げの段階まで先に製作を行った(写真35)。輪環の鍛接行程は、引手部分の製作と同じ工程で整形までを行った。輪環は鏡板を取り付ける部分がやや直線的になるように鍛造を行った。この部分はかしめ用の箱形部分を成形するために、材料の太さを他の輪環部分に比べてやや太めに製作した。左側の部品は軸の両端の輪環とも鍛接を行い、ヤスリを用いて出土品の形状と同じになるように整形した。右側の連結用の輪環部分は、鍛接面の仮合わせを行う状態まで輪環部の鍛造を行った。そして輪環を閉じた状態で、輪環部の断面形状や外形をヤスリを用いて整形した。整形を終えた材料を加熱し、鎖状に連結できるよう円錐形の金床を用いて輪環を開いておいた。

(2) 鎖状に連結を行う

鍛接面が開いた状態の輪環部分を加工できる温度まで加熱し、連結用の輪環と組み合わせ金槌で嵌め合わせた輪環がはずれない程度まで輪環を叩いて閉じた(写真36)。2つの部品を嵌め合わせた状態で炉に入れて加熱した(写真37)。温度が上がったところで鍛接面にフラックスを塗り、やっとこで輪環部を締めて鍛接面を密着させ再度加熱を行った。鍛接部の温度が十分に上がったのを確認し、平らな金床の上で鍛接を行った。鍛接後の輪環は鎖状に連結しているために、円錐形の金床を用いて整形することが不可能であった。輪環部の整形はその外縁部を金槌で叩くことで整形を行った。軸部分の太さは銜の全長を調整できるようにやや太めの寸法で製作した(写真38)。銜部分の全長は、展示用の樹脂製馬体の寸法に合わせて製作しなければならなかったため、鎖状に連結した後、出土品よりも約5㎜長くなるように調整を行った。

(3) 連結部分の輪環の大きさ

出土品の轡は銜の連結部分を中心にほぼ左右対称の形状をしていた。引手、鏡板の取り付け部分などの輪環部分は左右ともほぼ同じ大きさであった。しかし銜の連結部分の輪環のみ、左右異なる大きさで製作されていた(写真39,40)。銜右側部品の輪環の内径は、左側の輪環部分がかろうじて通る程の大きさでしかなかった。復元製作では輪環部分の鍛接を行った後、輪環の形状を整形するため円錐形の金床に嵌めて叩いたが、鎖状に連結した場合にはそれは出来なかった。そこで先に製作した左側の部品の輪環を金床の代わりに使用してみることとした。連結する輪環部内径の大きさが嵌め合わせる輪環の太さほどしかないため、やっとこで鍛接面を合わせるために締めるときも、鍛接後に輪環の整形を行うときにも嵌め合わせた輪環がガイドとなり簡単に製作を行うことが可能であった(写真41)。この復元製作の結果から連結部分の輪環の大きさが異なるのは、その鍛造工程が理由なのではないかと考えられた。鍛接を終えた銜の輪環部はヤスリによって出土品の形状と同じになるように切削加工を行った。軸部分も輪環と接する付近のみの整形を行った。

4)引手の連結

銜と引手の連結も、銜部分の連結方法と同じ工程で行った。銜の連結部分よりも輪環部が大きいため、銜の輪環を鍛接工程でガイドに使用することはできなかった。引手の輪環のみを加熱できれば作業が楽になるのだが、炉での加熱を行うため銜部分まで温度が上がってしまった。温度が上がった状態では、引手の鍛接中に銜が変形してしまう可能性があるため、できる限り引手のみが加熱されるように材料の温度管理を行わなければならなかった。はじめに引手の輪環を加熱し銜と組み合わせて輪環を閉めた。その状態で炉に入れ加熱すると、引手は余熱を加えられた状態であるため銜よりも先に温度を上げられた。その状態で鍛接を行い片側の連結を終了させた(写真42)。片側の引手を取り付けた後、連結された部品すべてを冷却し全体の温度を下げることとした。こうすることで次の引手の鍛接時に引手部分との温度差が大きくなり本体よりも先に鍛接部の温度を上げることができるためであった。

5)ヤスリによる仕上げ

すべての鍛接が終了した後、鍛接部分を中心にヤスリによる仕上げを行った。鍛造による表面の荒れや、金槌の打痕などを削り取り、計測値を元にしながら切削仕上げを行った。輪環の内縁部はヤスリが入りにくいため、キサゲを用いて面取りを行った(写真43)。

6)鏡板の取り付け

(1) かしめ部分の切削加工

鏡板との接合部分は箱形のリベット状にヤスリで切削加工を行った。箱形リベットは縦約2㎜、横幅19.5㎜、奥行き約7㎜の大きさとした(写真44,45)。鏡板の裏板には幅7.1㎜、長さ19.6㎜の長方形に糸鋸で孔加工を行った。長方形の孔の縁は金工ヤスリで約1㎜の幅でテーパー加工を行った(写真46)。銜と裏板の嵌め合いは、裏板上面から銜の箱形リベットが1㎜ほど飛び出した状態になるように調整を行った。

(2) 銜のかしめ加工

鏡板の裏板から突出した箱形リベットは、鏡面の丸い金槌を用いてかしめを行った。箱形リベットを切削加工した輪環部が万力の口金に当たるように、銜の軸部分を万力に挟んで固定した。はじめに裏板から突出した箱形リベットの角面を、裏板のテーパー部分に向かって延ばすように叩いていった(写真47)。銜は輪環の付け根部分が万力の口金に当たっているため、あまり強い力でかしめを行うと輪環部分が変形する可能性があった。そのため輪環部の状態を確認しながら慎重に叩いていかなければならなかった。かしめを行った部分は裏板の面よりもやや盛り上がった状態になった(写真48)。鏡板を裏板に被せてみると、かしめ部分に押され鏡板の中央部分が盛り上がっているように見えた。そのため透かし板が歪まない高さまで、かしめ部分をヤスリで平らに整形する事にした(写真49)。

7)轡の仕上げ

裏板を取り付けた轡の表面は、ワイヤーブラシで酸化膜の除去を行った(写真50)。軸部分の太さは各部の計測値に合わせて切削加工を行った。轡本体は鉄材を使用しているため湿気などによって錆の発生する可能性が高い。復元品は展示に耐えうるように防錆処理として表面に漆の焼き付けを行った。

6 疑問点

輪環部分の鍛造工程については、当時どのようにして製作されたかを模索できるような部分が出土品からは発見できないため、その製作方法については不明のままであった。今回の復元製作では鍛接による輪環の製作方法を用いたが、そのすべてが推定される方法でしかない。今後の出土品のより細かい研究に期待をしたいと思う。